Klíčové strategie pro dlouhou životnost vyrovnávacího stroje

Udržování a vyrovnávací stroj a výkon vyžaduje systematický přístup a důsledné dodržování pravidelných údržbových protokolů. Tyto sofistikované stroje hrají klíčovou roli v kovozpracujících operacích, zajišťují, že materiály odpovídají přesným požadavkům na rovinnost. Bez řádné údržby může i nejmodernější vyrovnávací stroj upadnout, což vede ke zbytečným prostojům a problémům s kvalitou.

Odborníci z oboru zdůrazňují, že pravidelná údržba nejen prodlužuje životnost zařízení, ale také zachovává vysokou přesnost, kterou jsou tyto stroje navrženy. Implementací komplexní strategie údržby mohou provozy chránit svá investice a zároveň zajistit optimální kvalitu výroby.

Základy preventivní údržby

Protokoly denní inspekce

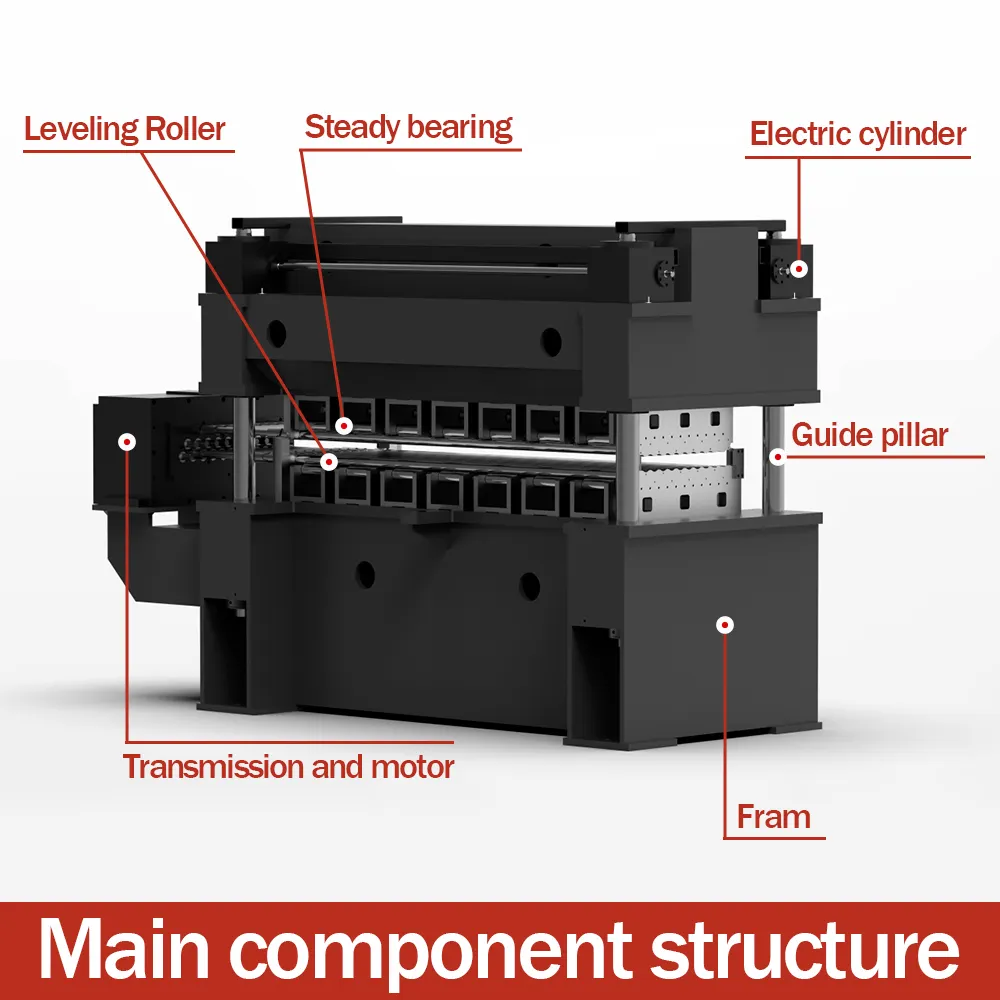

Základem efektivní údržby vyrovnávacích strojů je denní prohlídka. Obsluha by měla před zahájením výroby provést důkladnou vizuální kontrolu všech kritických komponent. To zahrnuje kontrolu stavu válců, ověření hladiny hydraulického oleje a sledování výkonu pohonového systému. Jakékoliv neobvyklé zvuky, vibrace nebo provozní nesrovnalosti je nutné dokumentovat a řešit bez zbytečného odkladu.

Vytvoření standardizovaného kontrolního seznamu zajišťuje, že nebudou přehlédnuty žádné důležité body kontroly. Tento systematický přístup pomáhá identifikovat potenciální problémy dříve, než by mohly eskalovat na větší závady, které by mohly ovlivnit přesnost stroje nebo způsobit neočekávané výpadky.

Systém řízení mazání

Správné mazání je rozhodující pro udržení přesnosti stroje na vyrovnávání a pro zamezení opotřebení kritických komponent. Systém řízení mazání by měl specifikovat správné typy maziv, místa aplikace a frekvenci aplikace. Moderní stroje na úpravu často disponují automatickými mazacími systémy, avšak tyto systémy stále vyžadují pravidelné sledování a údržbu.

Vedení podrobných záznamů o mazání pomáhá sledovat vzorce spotřeby a včas identifikovat potenciální problémy. Pravidelná analýza oleje může poskytnout cenné informace o stavu stroje a pomoci optimalizovat intervaly mazání.

Pokročilé kalibrační techniky

Přesné měřicí nástroje

Údržba vyrovnávací stroj přesnost vyžaduje pravidelnou kalibraci pomocí specializovaných měřicích nástrojů. Digitální úchylkoměry, laserové systémy pro řádné nastavení a přesné vodováhy jsou nezbytné pro ověřování a úpravu parametrů stroje. Tyto nástroje musí být samotné pravidelně certifikovány, aby byla zajištěna jejich přesnost.

Vytvoření kalibračního plánu na základě objemu výroby a typů materiálů pomáhá udržovat konzistentní kvalitu produktů. Dokumentace všech kalibračních postupů a výsledků poskytuje cenná historická data pro sledování výkonu strojů v průběhu času.

Nastavovací postupy

Když kalibrační měření naznačují potřebu úprav, je klíčové dodržovat výrobcem specifikované postupy. To zahrnuje správné napnutí vyrovnávacích válců, seřízení vstupních a výstupních vodicích a ověření polohy rovnoběžných válců. Každá úprava musí být provedena systematicky a ověřena před návratem stroje do výroby.

Školení servisního personálu ve správných nastavovacích technikách zajišťuje konzistenci a zabraňuje neúmyslnému poškození citlivých komponent. Pravidelné aktualizace dovedností a certifikační programy mohou pomoci udržovat vysoké standardy údržby.

Údržba a výměna komponent

Strategie údržby válců

Vyvažovací válce jsou srdcem stroje a vyžadují zvláštní pozornost. Pravidelní prohlídky opotřebení, poškození povrchu nebo degradace povlaku jsou zásadní. Zavedení plánu rotace válců může pomoci rovnoměrněji rozdělit opotřebení a prodloužit životnost komponent.

Přesné záznamy o stavu válců a historii jejich výměn pomáhají optimalizovat plány údržby a rozpočtování. Pokud je nutná výměna, použití výhradně komponent schválených výrobcem zajistí nepřetržitou přesnost výkonu.

Údržba pohonného systému

Pohonný systém, včetně motorů, převodovek a řídicích komponent, vyžaduje systematickou údržbu, aby byla zajištěna přesná funkce. Pravidelné sledování odběru proudu motoru, teplotních vzorů a hladin vibrací může pomoci identifikovat vznikající problémy ještě před výskytem poruchy.

Použití prediktivní údržby, jako je analýza vibrací a termovizní měření, pomáhá předcházet neočekávaným poruchám pohonového systému. Tento proaktivní přístup minimalizuje prostoj a udržuje stále stejnou kvalitu výškového vyrovnání.

Opatření pro kontrolu prostředí

Správa teploty

Udržování stabilních klimatických podmínek je klíčové pro přesnost stroje na výškové vyrovnání. Kolísání teploty může ovlivnit vlastnosti materiálu i komponenty stroje. Instalace vhodných klimatizačních systémů a sledování teplotních výkyvů pomáhá zajistit stálou provozní spolehlivost.

Pravidelné čištění chladicích systémů a ověřování přesnosti teplotních senzorů zajišťuje optimální kontrolu prostředí. Důslednost v řízení klimatických podmínek významně přispívá k dlouhodobé přesnosti stroje.

Prevence kontaminace

K ochraně vyrovnávacího stroje před kontaminací je zapotřebí vícestranný přístup. Zahrnuje udržování čistoty pracovního prostředí, použití vhodných filtračních systémů a důsledné dodržování čisticích protokolů. Pravidelní inspekce a čištění filtrů, stíracích lišt a ochranných krytů zabraňují hromadění nečistot, které mohou ovlivnit výkon stroje.

Školení operátorů ve správných postupech údržby a poskytnutí potřebných čisticích nástrojů pomáhá udržovat prostředí bez kontaminace. Pravidelné audity čistoty zajišťují důsledné dodržování prevence.

Často kladené otázky

Jak často by měla být prováděna kalibrace vyrovnávacího stroje?

Četnost kalibrace závisí na způsobu používání a typech zpracovávaných materiálů. Obecně by měla být úplná kalibrace prováděna měsíčně u strojů s intenzivním provozem, s denní kontrolou klíčových parametrů. Aplikace vyžadující vysokou přesnost mohou potřebovat častější kontroly kalibrace.

Jaké jsou příznaky, že je třeba vyměnit vyrovnávací válečky?

Klíčové indikátory zahrnují nerovnoměrné opotřebení, poškození nebo vznik důlků na povrchu, potíže s udržením rovinnosti materiálu a zvýšenou spotřebu energie během provozu. Pravidelní kontrola rozměrů a inspekce povrchu mohou pomoci určit optimální čas na výměnu.

Jak mohou obsluhy maximalizovat přesnost rovnačky mezi údržbami?

Obsluhy mohou udržovat přesnost tím, že budou dodržovat správný postup při rozběhu, pozorně sledovat provozní parametry, vést podrobné záznamy o výrobě a rychle reagovat na jakékoliv neobvyklé chování stroje. K udržení přesnosti také významně přispívá pravidelné čištění a správná manipulace s materiálem.