Основні стратегії забезпечення довговічності прес-ножиць

Підтримування вирівнювальна машина та продуктивність вимагають систематичного підходу та дотримання регулярних протоколів обслуговування. Ці складні машини відіграють ключову роль у металообробці, забезпечуючи точність плоскості матеріалів. Без належного обслуговування навіть найсучасніші прес-ножиці можуть зношуватися, що призводить до витрат на простій та проблеми з якістю.

Експерти в галузі наголошують, що регулярне обслуговування не тільки подовжує термін експлуатації обладнання, але й зберігає високу точність, на яку розраховані ці машини. Впроваджуючи комплексну стратегію обслуговування, підприємства можуть захистити свої інвестиції та забезпечити оптимальну якість виробництва.

Основи профілактичного обслуговування

Протоколи щоденного огляду

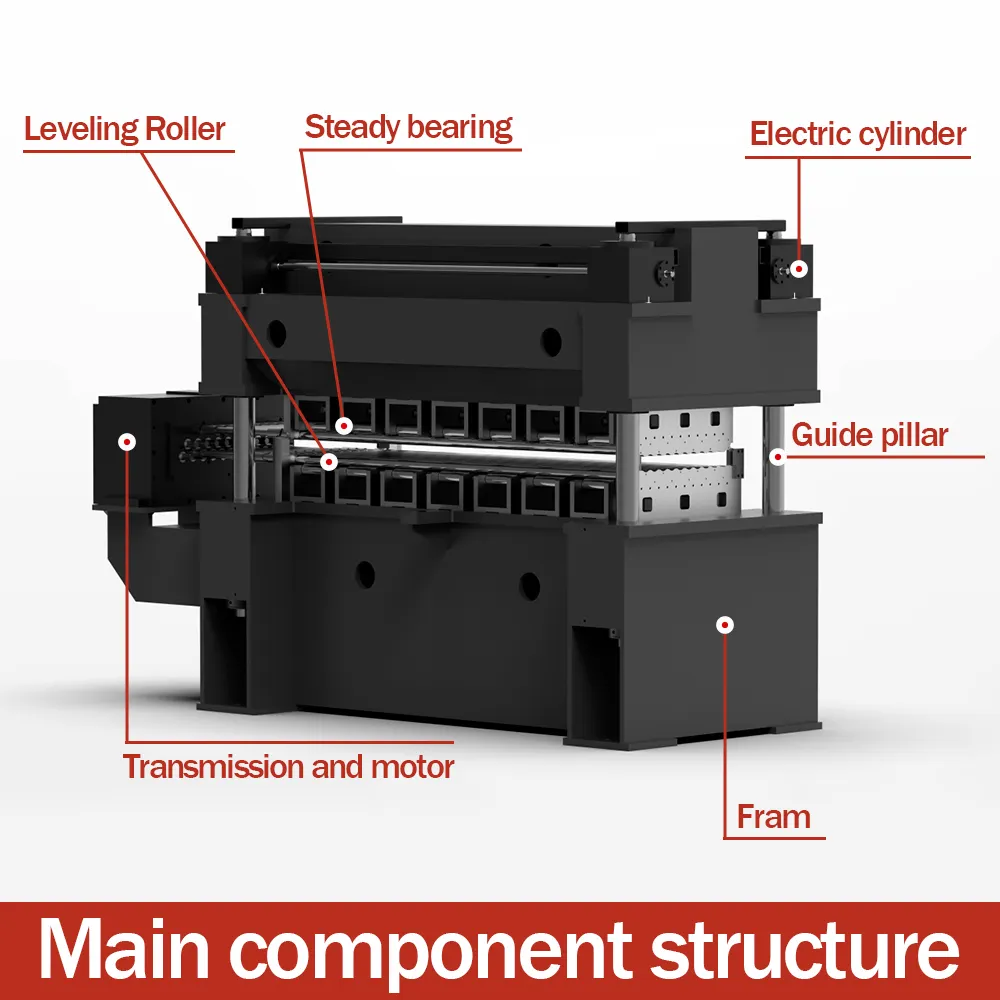

Основою ефективного обслуговування машин для вирівнювання є щоденні перевірки. Оператори мають виконувати ретельні візуальні огляди усіх ключових компонентів перед початком виробництва. Це включає перевірку стану роликів, контроль рівня гідравлічної рідини та моніторинг роботи приводної системи. Будь-які незвичайні звуки, вібрації чи порушення в роботі необхідно фіксувати та негайно усувати.

Розробка стандартизованого контрольного списку забезпечує відсутність пропущених пунктів огляду. Цей систематичний підхід допомагає виявити потенційні проблеми до того, як вони перетворяться на серйозні неполадки, які можуть вплинути на точність машини або спричинити раптові збої.

Система управління змащуванням

Правильне змащування має вирішальне значення для підтримки точності рівняння машини та запобігання зносу критичних компонентів. Добре спроектована система управління змащуванням має вказувати правильні типи мастил, точки нанесення та частоту застосування. Сучасні машинам для рівняння часто оснащені автоматичними системами змащування, але їм все одно потрібен регулярний контроль і обслуговування.

Ведення детальних журналів змащування допомагає відстежувати характер споживання та вчасно виявляти потенційні проблеми. Регулярний аналіз мастила може надати цінну інформацію про стан машини та допомогти оптимізувати інтервали змащування.

Сучасні Техніки Калібрування

Точні вимірювальні інструменти

Підтримування вирівнювальна машина точність потребує регулярного калібрування за допомогою спеціалізованих вимірювальних інструментів. Цифрові індикатори, лазерні системи вирівнювання та прецизійні рівні є обов’язковими для перевірки та налаштування параметрів машини. Ці інструменти також повинні регулярно проходити сертифікацію для забезпечення їхньої точності.

Створення графіка калібрування з урахуванням обсягу виробництва та типів матеріалів допомагає підтримувати стабільну якість продукції. Документування всіх процедур калібрування та їхніх результатів забезпечує цінну історичну інформацію для відстеження продуктивності машини з часом.

Процедури налаштування

Якщо результати калібрування вказують на потребу в налаштуваннях, надзвичайно важливо дотримуватися процедур, встановлених виробником. Це включає правильне натягування рівняльних валків, вирівнювання направляючих на вході та виході, а також перевірку паралельного розташування роликів. Кожне налаштування необхідно виконувати методично та перевіряти перед поверненням машини до виробництва.

Навчання персоналу з правильних методів регулювання забезпечує стабільність і запобігає випадковому пошкодженню чутливих компонентів. Регулярне оновлення навичок та сертифікаційні програми допомагають підтримувати високі стандарти обслуговування.

Догляд за компонентами та їх заміна

Стратегія обслуговування валків

Вирівнювальні валки є серцем машини і потребують особливої уваги. Регулярний огляд на наявність ознак зношення, пошкодження поверхні або погіршення покриття є обов'язковим. Впровадження графіка чергування валків допоможе рівномірніше розподілити зношування та подовжити термін служби компонентів.

Ведення детальних записів стану валків та історії їх заміни допомагає оптимізувати графіки технічного обслуговування та планування бюджету. Якщо заміна необхідна, використання лише схвалених виробником компонентів забезпечує подальшу точність роботи.

Обслуговування приводної системи

Система приводу, включаючи двигуни, коробки передач та контрольні компоненти, потребує систематичного обслуговування для забезпечення точного функціонування. Регулярний контроль споживання струму двигуном, температурних режимів та рівня вібрації може допомогти виявити потенційні проблеми до виходу з ладу.

Впровадження методів передбачуваного обслуговування, таких як аналіз вібрації та тепловізорна діагностика, допомагає уникнути несподіваних відмов системи приводу. Такий проактивний підхід мінімізує час простою та забезпечує стабільну якість вирівнювання.

Міри екологічного контролю

Керування температурою

Підтримка стабільних умов навколишнього середовища є критично важливою для точності машини вирівнювання. Коливання температури можуть впливати на властивості матеріалів та компонентів обладнання. Встановлення відповідних систем клімат-контролю та контроль температурних змін допомагає забезпечити стабільне функціонування.

Регулярне очищення систем охолодження та перевірка точності температурних датчиків забезпечують оптимальний контроль навколишнього середовища. Увага до факторів навколишнього середовища суттєво сприяє тривалій точності роботи машини.

Предотвращение забруднення

Захист машини для вирівнювання від забруднення потребує багатогранного підходу. Він включає підтримання чистоти у робочій зоні, використання відповідних систем фільтрації та дотримання суворих протоколів очищення. Регулярний огляд і очищення фільтрів, ракель та захисних кришок запобігає накопиченню забруднень, які можуть впливати на продуктивність машини.

Навчання операторів правильним процедурам підтримання чистоти та забезпечення необхідних засобів очищення допомагає зберігати середовище, вільне від забруднення. Регулярні перевірки стандартів чистоти забезпечують стабільне виконання профілактичних заходів.

Часті запитання

Як часто потрібно виконувати калібрування машини для вирівнювання?

Частота калібрування залежить від режиму використання та типів оброблюваних матеріалів. Як правило, повну калібрування слід виконувати один раз на місяць при інтенсивному використанні, з щоденною перевіркою критичних параметрів. Для високоточних застосувань може бути необхідною більш часта перевірка калібрування.

Які ознаки вказують на необхідність заміни правильних валів?

Основні ознаки включають нерівномірний знос, подряпини або вибухові дефекти на поверхні, утруднення підтримки рівномірної плоскості матеріалу та збільшене енергоспоживання під час роботи. Регулярні перевірки розмірів та огляду поверхні допомагають визначити оптимальний час заміни.

Як оператори можуть підтримувати максимальну точність правильного верстата між обслуговуваннями?

Оператори можуть зберігати точність, дотримуючись правильних процедур прогріву, уважно контролюючи робочі параметри, ведучи детальні виробничі журнали та швидко реагуючи на будь-яку аномальну поведінку машини. Регулярне очищення та правильне поводження з матеріалами також суттєво сприяють збереженню точності.