Wesentliche Strategien für eine lange Lebensdauer der Ausgleichsmaschine

Wartung einer ausrichtmaschine s Präzision und Leistung erfordert einen systematischen Ansatz und Engagement für regelmäßige Wartungsprotokolle. Diese hochentwickelten Geräte spielen eine entscheidende Rolle in metallverarbeitenden Operationen, stellen sicher, dass Materialien exakten Flachheitsvorgaben entsprechen. Ohne angemessene Wartung kann selbst die fortschrittlichste Ausgleichsmaschine sich verschlechtern, was zu kostspieligen Ausfallzeiten und Qualitätsproblemen führt.

Branchenexperten betonen, dass regelmäßige Wartung nicht nur die Lebensdauer der Geräte verlängert, sondern auch die hohe Präzision erhält, die diese Maschinen von ihrem Konzept her bieten. Durch die Implementierung einer umfassenden Wartungsstrategie können Betriebe ihre Investitionen schützen und gleichzeitig eine optimale Produktionsqualität gewährleisten.

Grundlagen der vorbeugenden Wartung

Tägliche Inspektionsprotokolle

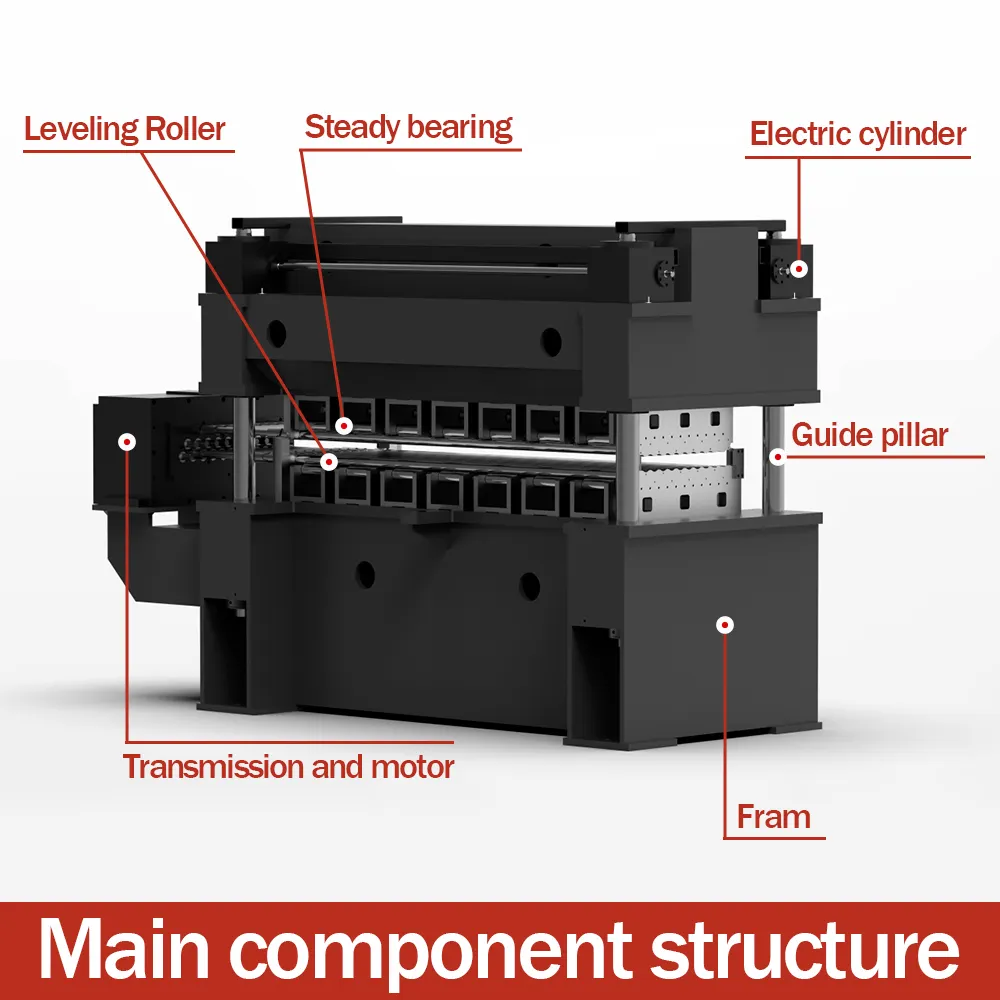

Die Grundlage für eine effektive Wartung von Nivelliermaschinen bildet die tägliche Inspektion. Bediener sollten vor Produktionsbeginn sorgfältige visuelle Prüfungen aller kritischen Komponenten durchführen. Dazu gehört die Überprüfung des Rollenzustands, das Kontrollieren des Füllstands der Hydraulikflüssigkeit sowie die Überwachung der Leistung des Antriebssystems. Ungewöhnliche Geräusche, Vibrationen oder Betriebsstörungen müssen dokumentiert und umgehend behoben werden.

Die Erstellung einer standardisierten Checkliste stellt sicher, dass keine wichtigen Prüfpunkte übersehen werden. Dieser systematische Ansatz hilft dabei, potenzielle Probleme frühzeitig zu erkennen, bevor sie sich zu größeren Störungen entwickeln, die die Maschinenpräzision beeinträchtigen oder zu unerwarteten Ausfällen führen könnten.

Schmiersystem-Management

Eine ordnungsgemäße Schmierung ist entscheidend, um die Genauigkeit von Nivelliermaschinen aufrechtzuerhalten und Verschleiß an kritischen Komponenten zu verhindern. Ein gut gestaltetes Schmierstoff-Management-System sollte die richtigen Schmierstofftypen, Schmiervorrichtungen und die Häufigkeit der Anwendung festlegen. Moderne ausrichtmaschinen verfügen oft über automatische Schmiersysteme, diese benötigen jedoch weiterhin regelmäßige Überwachung und Wartung.

Die Führung detaillierter Schmierstoffprotokollen hilft dabei, Verbrauchsmuster zu verfolgen und potenzielle Probleme frühzeitig zu erkennen. Regelmäßige Öl-Analysen können wertvolle Erkenntnisse über den Maschinenzustand liefern und helfen, die Schmierintervalle zu optimieren.

Fortgeschrittene Kalibrierungstechniken

Präzisionsmesswerkzeuge

Aufrechterhaltung ausrichtmaschine genauigkeit erfordert eine regelmäßige Kalibrierung mit speziellen Messgeräten. Digitale Messgeräte, Laser-Ausrichtsysteme und Präzisionswaagen sind unerlässlich, um Maschinenparameter zu überprüfen und anzupassen. Diese Geräte müssen selbst in regelmäßigen Abständen zertifiziert werden, um ihre Genauigkeit sicherzustellen.

Die Erstellung eines Kalibrierplans basierend auf der Produktionsmenge und den Materialtypen trägt dazu bei, eine gleichbleibende Produktqualität sicherzustellen. Die Dokumentation aller Kalibrierungsverfahren und Ergebnisse liefert wertvolle historische Daten zur Überwachung der Maschinenleistung im Zeitverlauf.

Einstellverfahren

Wenn Kalibrierungen darauf hindeuten, dass Anpassungen erforderlich sind, ist es entscheidend, die vom Hersteller vorgegebenen Verfahren einzuhalten. Dazu gehört das ordnungsgemäße Spannen der Nivellierwalzen, die Ausrichtung der Ein- und Auslaufvorrichtungen sowie die Überprüfung der parallelen Positionierung der Walzen. Jede Anpassung muss systematisch durchgeführt und vor der Rückführung der Maschine in die Produktion überprüft werden.

Die Schulung des Wartungspersonals in korrekten Einstelltechniken gewährleistet Konsistenz und verhindert unbeabsichtigte Schäden an empfindlichen Komponenten. Regelmäßige Weiterbildungen und Zertifizierungsprogramme können helfen, hohe Wartungsstandards aufrechtzuerhalten.

Komponentenpflege und -austausch

Walzenwartungsstrategie

Die Nivellierwalzen sind das Herzstück der Maschine und erfordern besondere Aufmerksamkeit. Regelmäßige Überprüfungen auf Verschleißmuster, Oberflächenschäden oder Abnutzung der Beschichtung sind unerlässlich. Die Einführung eines Walzenwechselplans kann dazu beitragen, den Verschleiß gleichmäßiger zu verteilen und die Lebensdauer der Komponenten zu verlängern.

Die Führung detaillierter Aufzeichnungen über den Zustand der Walzen und deren Austauschgeschichte hilft dabei, Wartungspläne und Budgetplanung zu optimieren. Wenn ein Austausch erforderlich ist, gewährleistet der Einsatz von vom Hersteller genehmigten Ersatzteilen weiterhin eine präzise Leistung.

Antriebssystem-Wartung

Das Antriebssystem, einschließlich Motoren, Getriebe und Steuerungskomponenten, benötigt systematische Wartung, um eine präzise Funktion sicherzustellen. Regelmäßige Überwachung des Motorstromverbrauchs, Temperaturmuster und Vibrationsniveaus kann sich entwickelnde Probleme erkennen, bevor ein Ausfall eintritt.

Die Anwendung von vorausschauenden Wartungstechniken, wie z.B. Vibrationsanalyse und Thermografie, hilft dabei, unerwartete Antriebssystemausfälle zu verhindern. Dieser proaktive Ansatz minimiert Ausfallzeiten und gewährleistet eine gleichbleibende Nivellierqualität.

Umweltkontrollmaßnahmen

Temperaturmanagement

Die Aufrechterhaltung stabiler Umweltbedingungen ist entscheidend für die Präzision von Nivelliermaschinen. Temperaturschwankungen können die Materialeigenschaften und Maschinenkomponenten beeinflussen. Die Installation geeigneter Klimasteuerungssysteme und die Überwachung von Temperaturschwankungen tragen dazu bei, einen gleichmäßigen Betrieb aufrechtzuerhalten.

Regelmäßige Reinigung der Kühlsysteme und Überprüfung der Genauigkeit der Temperatursensoren gewährleisten eine optimale Umweltkontrolle. Die Beachtung dieser Umweltfaktoren trägt wesentlich zur langfristigen Maschinenpräzision bei.

Kontaminationsprävention

Der Schutz der Nivelliermaschine vor Kontamination erfordert einen vielseitigen Ansatz. Dazu gehört, saubere Arbeitsplatzbedingungen aufrechtzuerhalten, geeignete Filtersysteme zu verwenden und strenge Reinigungsprotokolle umzusetzen. Regelmäßige Inspektion und Reinigung von Filtern, Wischern und Schutzabdeckungen verhindern die Ansammlung von Schmutz, die die Maschinenleistung beeinträchtigen könnte.

Die Schulung von Bedienern in korrekten Reinigungsverfahren und die Bereitstellung notwendiger Reinigungswerkzeuge helfen dabei, eine kontaminationsfreie Umgebung aufrechtzuerhalten. Regelmäßige Audits der Sauberkeitsstandards stellen eine konsistente Umsetzung präventiver Maßnahmen sicher.

Häufig gestellte Fragen

Wie oft sollte die Kalibrierung der Nivelliermaschine durchgeführt werden?

Die Kalibrierhäufigkeit hängt von den Nutzungsmustern und den verarbeiteten Materialarten ab. Im Allgemeinen sollte bei intensiver Nutzung eine vollständige Kalibrierung monatlich durchgeführt werden, wobei täglich die kritischen Parameter überprüft werden. Anwendungen mit hoher Präzisionsanforderung können häufigere Kalibrierungen erfordern.

Welche Anzeichen zeigen, dass die Nivellierwalzen ausgetauscht werden müssen?

Schlüsselindikatoren umfassen ungleichmäßige Abnutzungsmuster, Oberflächenverkratzer oder -poren, Schwierigkeiten, die richtige Materialflachheit aufrechtzuerhalten, sowie einen erhöhten Energieverbrauch während des Betriebs. Regelmäßige messtechnische Kontrollen und Oberflächeninspektionen können helfen, den optimalen Austauschzeitpunkt zu bestimmen.

Wie können Bediener die Präzision der Nivelliermaschine zwischen den Wartungsintervallen maximieren?

Bediener können die Präzision aufrechterhalten, indem sie ordnungsgemäße Aufheizverfahren befolgen, die Betriebsparameter genau überwachen, detaillierte Produktionsprotokolle führen und schnell auf jedes ungewöhnliche Maschinenverhalten reagieren. Regelmäßige Reinigung und sorgfältiger Umgang mit Materialien tragen ebenfalls erheblich zur Aufrechterhaltung der Präzision bei.