Strategi Penting untuk Daya Tahan Mesin Leveling

Mempertahankan mesin penghalus presisi dan kinerjanya membutuhkan pendekatan sistematis dan komitmen terhadap protokol perawatan rutin. Peralatan canggih ini memainkan peran penting dalam operasi pengolahan logam, memastikan material memenuhi spesifikasi kelataan yang tepat. Tanpa perawatan yang tepat, mesin leveling terkini sekalipun dapat mengalami penurunan kualitas, menyebabkan waktu henti yang mahal dan masalah kualitas.

Para ahli industri menekankan bahwa pemeliharaan yang konsisten tidak hanya memperpanjang umur peralatan tetapi juga menjaga ketelitian tinggi yang dirancang pada mesin-mesin ini. Dengan menerapkan strategi pemeliharaan yang komprehensif, fasilitas dapat melindungi investasi mereka sekaligus memastikan kualitas produksi yang optimal.

Dasar-Dasar Perawatan Preventif

Protokol Pemeriksaan Harian

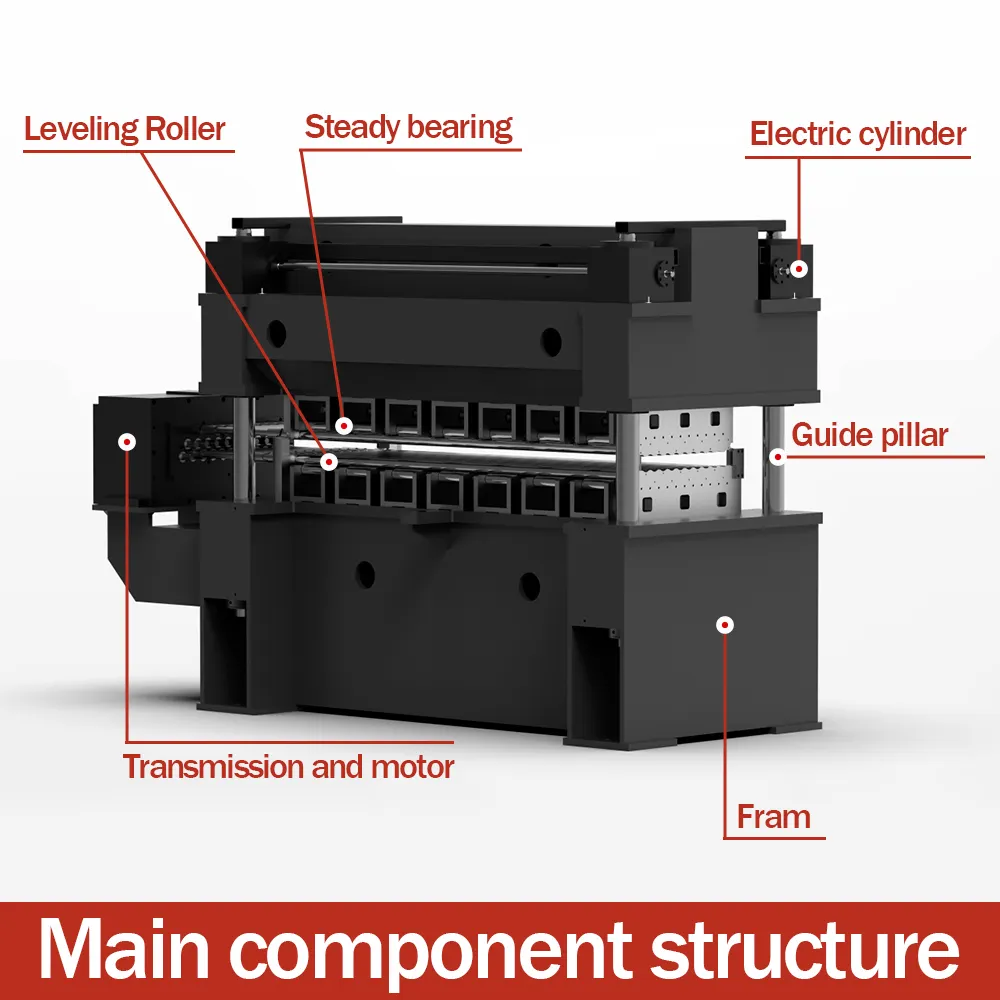

Dasar dari pemeliharaan mesin leveling yang efektif dimulai dengan pemeriksaan harian. Operator harus melakukan pemeriksaan visual yang menyeluruh terhadap semua komponen kritis sebelum memulai produksi. Ini termasuk memeriksa kondisi roller, memeriksa tingkat cairan hidrolik, dan memantau kinerja sistem penggerak. Setiap suara, getaran, atau ketidakketeraturan operasional yang tidak biasa harus didokumentasikan dan ditangani dengan segera.

Mengembangkan daftar periksa standar memastikan tidak ada titik pemeriksaan penting yang terlewat. Pendekatan sistematis ini membantu mengidentifikasi potensi masalah sebelum berkembang menjadi masalah besar yang dapat mempengaruhi ketelitian mesin atau menyebabkan gangguan tak terduga.

Sistem Manajemen Pelumasan

Pelumasan yang tepat sangat penting untuk mempertahankan akurasi mesin leveling dan mencegah keausan pada komponen kritis. Sistem manajemen pelumasan yang dirancang dengan baik harus menentukan jenis pelumas yang tepat, titik aplikasi, serta frekuensi pemberian. Modern mesin leveling sering dilengkapi sistem pelumasan otomatis, tetapi sistem tersebut tetap memerlukan pemantauan dan perawatan secara berkala.

Mempertahankan catatan pelumasan yang terperinci membantu melacak pola konsumsi dan mengidentifikasi potensi masalah sejak dini. Analisis oli secara berkala dapat memberikan wawasan berharga mengenai kondisi mesin dan membantu mengoptimalkan interval pelumasan.

Teknik Kalibrasi Lanjutan

Alat pengukuran presisi

Menjaga mesin penghalus akurasi memerlukan kalibrasi berkala menggunakan alat ukur khusus. Indikator digital, sistem penjajaran laser, dan alat ukur presisi merupakan alat penting untuk memverifikasi dan menyetel parameter mesin. Alat-alat ini juga harus secara berkala disertifikasi untuk memastikan akurasinya.

Membuat jadwal kalibrasi berdasarkan volume produksi dan jenis material membantu menjaga kualitas produk yang konsisten. Dokumentasi semua prosedur dan hasil kalibrasi memberikan data historis berharga untuk melacak kinerja mesin dari waktu ke waktu.

Prosedur Penyetelan

Ketika pengukuran kalibrasi menunjukkan perlunya penyetelan, mengikuti prosedur yang ditentukan oleh produsen sangatlah penting. Ini mencakup penyetelan ketegangan roll leveling, penjajaran panduan masuk dan keluar, serta verifikasi posisi roller sejajar. Setiap penyetelan harus dilakukan secara sistematis dan diverifikasi sebelum mesin dikembalikan ke operasi produksi.

Pelatihan personel pemeliharaan dalam teknik penyetelan yang benar memastikan konsistensi dan mencegah kerusakan tidak sengaja pada komponen sensitif. Program pemutakhiran keterampilan secara berkala dan sertifikasi dapat membantu menjaga standar pemeliharaan yang tinggi.

Perawatan dan Penggantian Komponen

Strategi Pemeliharaan Roller

Roller perata merupakan komponen utama mesin yang membutuhkan perhatian khusus. Pemeriksaan rutin terhadap pola keausan, kerusakan permukaan, atau penurunan kondisi lapisan sangatlah penting. Penerapan jadwal pergantian roller dapat membantu meratakan keausan dan memperpanjang usia komponen.

Menyimpan catatan terperinci mengenai kondisi roller dan riwayat penggantian membantu mengoptimalkan jadwal pemeliharaan serta perencanaan anggaran. Saat penggantian diperlukan, gunakan hanya komponen yang disetujui oleh produsen untuk memastikan kinerja presisi yang berkelanjutan.

Pemeliharaan Sistem Penggerak

Sistem penggerak, termasuk motor, transmisi, dan komponen kontrol, membutuhkan pemeliharaan sistematis untuk memastikan operasi yang tepat. Pemantauan rutin terhadap arus listrik motor, pola suhu, dan tingkat getaran dapat mendeteksi masalah yang sedang berkembang sebelum terjadi kegagalan.

Menerapkan teknik pemeliharaan prediktif, seperti analisis getaran dan pencitraan termal, membantu mencegah kegagalan tak terduga pada sistem penggerak. Pendekatan proaktif ini meminimalkan waktu henti dan mempertahankan kualitas perataan yang konsisten.

Tindakan Pengendalian Lingkungan

Pengelolaan Suhu

Menjaga kondisi lingkungan yang stabil sangat penting untuk ketepatan mesin perata. Fluktuasi suhu dapat mempengaruhi sifat material dan komponen mesin. Pemasangan sistem kontrol iklim yang sesuai serta pemantauan variasi suhu membantu mempertahankan operasi yang konsisten.

Pembersihan berkala sistem pendingin dan verifikasi akurasi sensor suhu memastikan kontrol lingkungan yang optimal. Perhatian terhadap faktor lingkungan ini berkontribusi signifikan terhadap ketepatan mesin dalam jangka panjang.

Pencegahan kontaminasi

Melindungi mesin leveling dari kontaminasi memerlukan pendekatan yang beragam. Ini mencakup menjaga kondisi area kerja tetap bersih, menggunakan sistem filtrasi yang sesuai, serta menerapkan protokol pembersihan yang ketat. Pemeriksaan dan pembersihan rutin terhadap filter, kain pelapis, dan penutup pelindung mencegah penumpukan puing-puing yang dapat memengaruhi kinerja mesin.

Melatih operator dalam prosedur kebersihan yang benar serta menyediakan alat-alat pembersih yang diperlukan membantu menjaga lingkungan bebas kontaminasi. Audit berkala terhadap standar kebersihan memastikan penerapan langkah pencegahan secara konsisten.

Pertanyaan yang Sering Diajukan

Seberapa sering kalibrasi mesin leveling harus dilakukan?

Frekuensi kalibrasi bergantung pada pola penggunaan dan jenis material yang diproses. Secara umum, kalibrasi penuh sebaiknya dilakukan setiap bulan untuk operasional dengan intensitas tinggi, dengan verifikasi parameter kritis setiap hari. Aplikasi yang memerlukan ketelitian tinggi mungkin membutuhkan pemeriksaan kalibrasi yang lebih sering.

Apa saja tanda bahwa roll leveling perlu diganti?

Indikator kunci termasuk pola keausan yang tidak merata, goresan atau pit pada permukaan, kesulitan dalam mempertahankan ke dataran material yang tepat, serta peningkatan konsumsi daya selama operasi. Pemeriksaan dimensi secara berkala dan inspeksi permukaan dapat membantu menentukan waktu penggantian yang optimal.

Bagaimana operator dapat memaksimalkan ketepatan mesin leveling antar interval pemeliharaan?

Operator dapat mempertahankan ketepatan dengan mengikuti prosedur pemanasan yang benar, memantau parameter operasi secara cermat, menyimpan catatan produksi secara terperinci, serta merespons dengan segera setiap perilaku mesin yang tidak biasa. Kebersihan berkala dan penanganan material yang tepat juga berkontribusi secara signifikan terhadap pemeliharaan ketepatan.